Mit Highspeed zum digitalen Zwilling

Automatisierte virtuelle Inbetriebnahme

In vielen Unternehmen folgt der Engineering-Prozess einem klassischen Workflow: Eine Anlage wird zunächst geplant und konstruiert, bevor die Erstellung der Schaltpläne und Anlagenelektrik, die Softwareentwicklung, Montage, elektrische Verdrahtung sowie Inbetriebnahme folgt. Im Anschluss wird die entwickelte SPS- und Roboter-Software im Handbetrieb an der realen Anlage getestet bzw. finalisiert, um das definierte Verhalten für den anschließenden Automatikbetrieb sicherzustellen. Dahingehend wird im Hinblick auf das immer weiter voranschreitende „digitale Engineering“ sowie der damit verbundenen Workflow- und Datenstrukturoptimierung ein Umdenken in den Unternehmen stattfinden müssen, um weiterhin erfolgreich am Markt bestehen zu können.

Chancen der virtuellen Inbetriebnahme nutzen

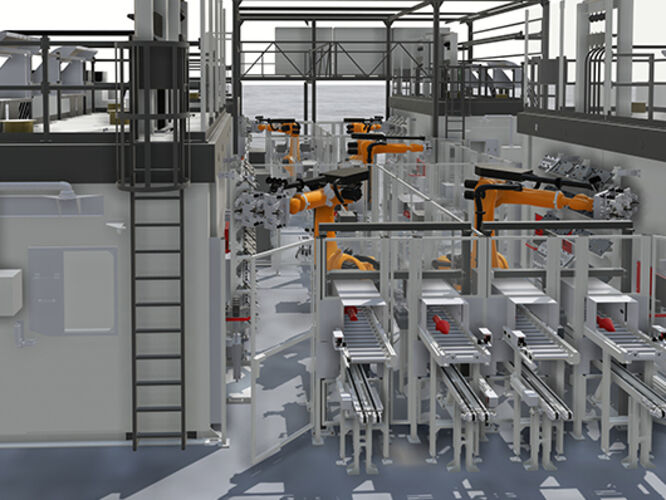

Mit dem Einsatz eines Softwaretools für die Erstellung eines digitalen Anlagenzwillings – wie beispielsweise „fe.screen-sim“ aus dem Hause F.EE – wird der Engineering-Workflow von oben beschriebenem sequenziell geprägten Arbeitsablauf zu einer parallelen Bearbeitung verändert. Die Vorteile liegen auf der Hand: Kürzere Durchlaufzeiten, die Prozessabsicherung in einer frühen Phase der Konstruktion und eine Inbetriebnahme, die – basierend auf einer offline mit dem digitalen Zwilling getesteten Software – mit einer hohen Zeit- und Kostenersparnis glänzt. Und nicht nur das: „Wir stellen häufig fest, dass sich – bedingt durch die Abstimmung der am Engineering-Prozess beteiligten Abteilungen – auch die interne Kommunikation in den Betrieben während der Implementierung der virtuellen Inbetriebnahme sehr zum Positiven verändert“, so Dipl.-Ing. Peter Meier, Leiter der Abteilung „Softwareentwicklung Simulation und Virtuelle Inbetriebnahme“ bei der F.EE-Unternehmensgruppe.

Und obwohl viele Firmen die Vorteile der virtuellen Inbetriebnahme bereits erkannt haben, fürchten sie doch den damit vermeintlich verbundenen Aufwand und stellen sich die Frage, wie sich das Simulationstool optimal in ihren Engineering-Workflow integrieren lässt. „Dabei ergeben sich hier auch hervorragende Möglichkeiten hinsichtlich der Nutzung vorhandener Daten sowie einer automatisierten Modellerstellung“, erläutert Meier.

Datenflut beherrschen

Um das Ziel der virtuellen Inbetriebnahme – nämlich den Aufbau eines weitgehend der physischen Anlage entsprechenden Modells – zu erreichen, wird eine Vielzahl an Informationen und Daten benötigt. Das reicht von den Anlagenlayouts bis hin zu Technologie-Schemen der Förderelemente wie auch ggf. vollständige Roboter-Offline-Programme. Und natürlich muss das 3D-Modell in einem für die Simulationssoftware lesbaren Format zur Verfügung gestellt werden.

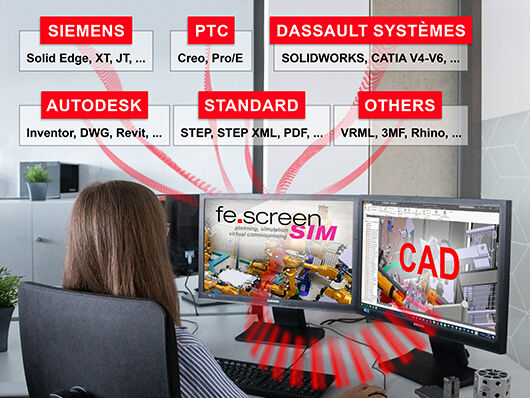

Neben dem Handling großer Datenmengen stellt dabei die häufig fehlende Datendurchgängigkeit der verwendeten Systeme inklusive Informationsverluste und Medienbrüche eine Herausforderung dar. Dennoch ist es sinnvoll, bei der Erstellung digitaler Zwillinge auf bereits im Prozess vorhandenes Datenmaterial zurückzugreifen, da damit u. a. enorme Zeitersparnisse einhergehen. Die effiziente Nutzung dieser Daten für die Modellerstellung hängt somit maßgeblich vom Funktionsumfang der verwendeten Simulationssoftware ab. „Einen weiteren wichtigen Optimierungsfaktor stellt die durchgängige Datenaufbereitung und -strukturierung während des gesamten Engineering-Prozesses dar“, fügt Peter Meier hinzu.

Sollten in einem frühen Stadium des Engineering-Prozesses noch keine für die Modellierung verwendbaren Daten vorliegen, wird zuerst ein idealisiertes Modell – beispielsweise zur ersten Absicherung der SPS-Programmierung – aufgebaut, welches im Laufe der Projektumsetzung immer detaillierter wird.

Konstruktionsdaten nutzen

Die flexible und direkte Einbindung bereits vorhandener CAD-Daten aus der mechanischen Konstruktion in ein Simulationstool bildet – bedingt durch die damit verbundene Zeitersparnis – einen entscheidenden Baustein zur Effizienzsteigerung bei der Erstellung des digitalen Zwillings. Zur Vermeidung von Informationsverlusten ist eine native Anbindung gängiger CAD-Systeme an die Simulationssoftware von entscheidendem Vorteil. Dadurch entfällt die häufig verlustbehaftete Konvertierung in ein Zwischenformat und es wird sichergestellt, dass der digitale Zwilling alle Daten der späteren realen Anlage enthält. Weitere positive Nebeneffekte des direkten Datenimports sind die damit einhergehende Optimierung interner Abläufe sowie die Reduzierung des abteilungsübergreifenden Abstimmungsaufwandes mit gleichzeitiger Sicherstellung eines bestmöglichen Informationsflusses.

Für die Anbindung der verwendeten Komponenten an die SPS-Steuerung wird die E/A-Konfiguration der elektrischen Konstruktion an die SPS und von dort an das Modell übergeben. Eine sinnvolle Namensgebung erleichtert das Mapping der SPS-Variablen mit dem Modell enorm und ermöglicht auch hier die Implementierung automatischer Abläufe.

Automatisierung mittels API

Hinsichtlich der Automatisierung der virtuellen Inbetriebnahme stellt auch eine Programmierschnittstelle (Application Programming Interface, kurz „API“), wie sie zum Beispiel „fe.screen-sim“ zur Verfügung stellt, einen wichtigen Faktor dar.

Die meisten im Engineering-Workflow verwendeten Programme verfügen heute über eine Makro-Schnittstelle, die einen Datenaustausch über die API ermöglicht – und zwar nicht mittels Filetransfer, sondern über eine bidirektionale Kommunikation zwischen zwei verschiedenen Programmen. „Durch die API können eigene Makros, Anwendungen, Tools sowie Informationen in die Simulationslösung eingebunden und Modelle automatisiert erstellt werden“, erklärt der Experte für virtuelle Inbetriebnahme aus dem Hause F.EE.

Neben der direkten makrobasierten Datenübernahme aus einem CAD-System in „fe.screen-sim“ lässt sich auch das Interface in Excel mittels VBA-Code einbinden. Das ermöglicht die vollautomatische Durchführung sich wiederholender Arbeitsschritte in der Simulation. Ist z. B. ein Bezeichnungssystem etabliert, welches die Herstellung eines Algorithmus zwischen mechanischer Konstruktion und Elektroplanung ermöglicht, können auch darauf basierend Modelle automatisiert erstellt werden.

Zentrale Datenhaltung entscheidend

Neben der Möglichkeit des Datenaustausches über die API kommt zunehmend auch einer übergreifenden Infrastruktur zur zentralisierten Datenhaltung eine entscheidende Bedeutung zu. Ziel ist, alle im Engineering-Prozess anfallenden Informationen zentral zu halten und für die Modellerstellung zu nutzen. Diese zentrale Digitalisierungsplattform dient somit als Informationsquelle für den digitalen Zwilling und stellt das gesamte Produkt- und Prozesswissen im Unternehmen dar.

„F.EE hat bereits eine Vielzahl von Betrieben erfolgreich bei der Einführung der virtuellen Inbetriebnahme und der Integration von Simulationstools in den Engineering-Workflow unterstützt“, sagt Peter Meier. So können Unternehmen vom Know-how im Umgang mit Simulationstools verschiedenster Hersteller sowie den Vorteilen der virtuellen Inbetriebnahme in Verbindung mit einem optimierten digitalen Engineering-Workflow profitieren.

Eine Möglichkeit zum Kennenlernen des F.EE-Teams bietet sich auf der diesjährigen „automatica“ in München vom 27. bis 30. Juni (Halle B6, Stand 318).

„Die virtuelle Inbetriebnahme ist für uns zum Erfolgsfaktor geworden!“

Interview mit Jörg Thomas, dem Technischen Leiter (CTO) der KLOTZ GmbH, die sich auf den Bau von Prüfständen und Montageanlagen für KFZ-Lenkungen, elektrisch unterstützte Rack- und Column-EPS-Systeme sowie deren Komponenten spezialisiert hat. Das Unternehmen nutzt seit 2019 das Simulationstool „fe.screen-sim“ für die virtuelle Inbetriebnahme.

Ihr persönlicher Ansprechpartner – Damit Sie mehr Klarheit haben

Sie sind Projekt- oder Abteilungsleiter und stehen vor der Frage, wie Sie einen digitalen Zwilling für Ihr Vorhaben aufsetzen? Gerne sprechen wir mit Ihnen persönlich über Ihre Anforderungen, den zeitlichen Rahmen sowie das mögliche Projektvorgehen und geben Ihnen eine erste Kosteneinschätzung.